ネットで銅加工を検索すると下記の書き込みがありましたが、銅加工を本当にしている者から見て『ウー』という物が有ります。

銅の加工方法には主に次の5つがありますとして、

-

切削加工: 銅は金属の中でも柔らかい部類なので、切削は比較的しやすいです。しかし、柔らかすぎるために粘り気もあり、逆に切削が難しいとも言われています。そのため、銅の切削は次の2点がポイントになります。切削速度を速くすることと、すくい角が大きい刃を使用することです

との表記が有ります。

しかしながら、正確では無いと思われますので、銅加工を実際に行っている現場からアドバイスいたします。切削加工の速度の問題ですが、刃物のすくい角が大きいと、速度が速すぎても破損の原因になり、成功しません。

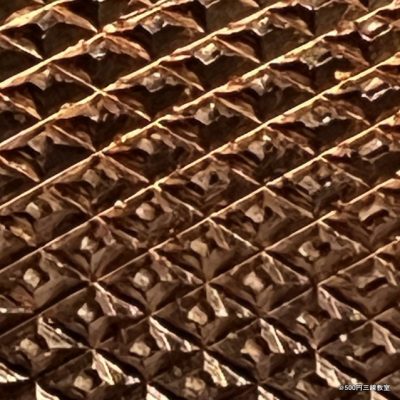

超硬工具で一般に市販されている物のすくい角では小さい為に自作が必要に成ります。

超鋼以上に硬い、ダイヤモンド工具が最適なのですが、取り代の小ささが問題に成る為、

加工方法としては、2段階の方法を執ります。

荒加工として、超硬工具の自作品で荒取りを行う(低速でも大きく取れる為、形状を早く成型する事が可能です。)

仕上げ加工として、ダイヤモンド工具を使用し、荒取りの汚い表面を奇麗に仕上、寸法を安定させる事が出来ます。

機械の性能をフルに発揮させる為の工夫を行いながら、加工する事が大切な事です。

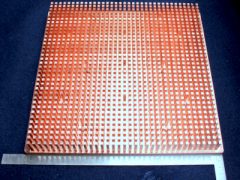

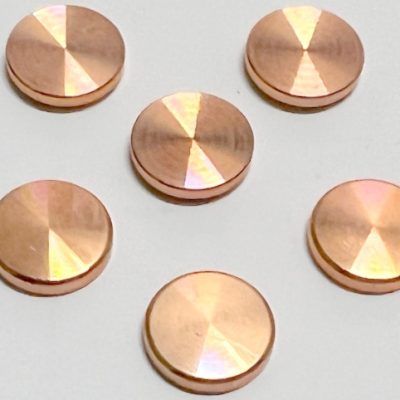

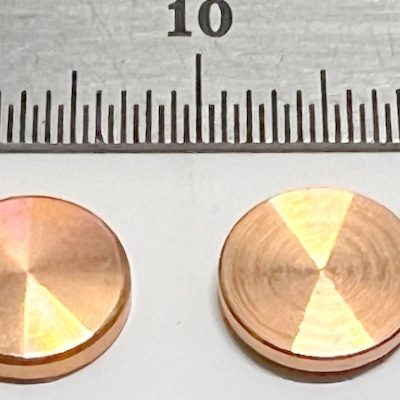

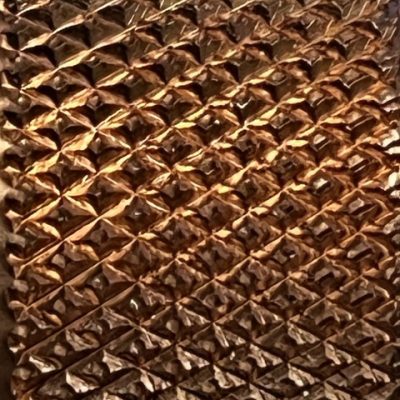

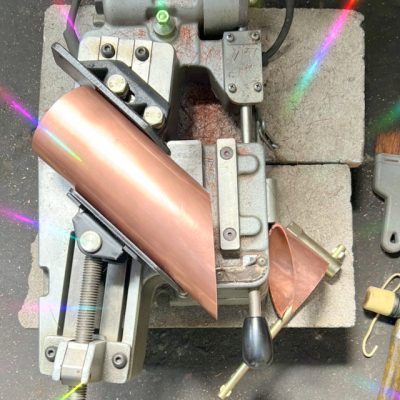

銅を削る工具 銅加工

-

切断加工: 柔らかい銅は、切断面が伸びてしまうために、断面をきれいにカットするのが技術的に難しいです。レーザーでも切断はできますが、銅は光沢が強いので反射してしまう恐れもあります。そのため、鋭い刃で切断をする、レーザーなら反射防止剤を塗るなどの対策が必要です

との表記が有ります。

しかしながら、正確では無いと思われますので、銅加工を実際に行っている現場からアドバイスいたします。

薄めの板を切断する時にレーザー加工で行われることもありますが、パイプ材・概ね厚みが3mm以上の板・丸棒・角材等概ね大きなものは、

鋸刃が有効です。

なぜなのか?理由は簡単です。

すくい角の比較的大きな鋸刃で、連続加工(同じところを連続した刃物(鋸刃)が、少しずつ切削加工してい居る為に、

切断加工には向いています。

この時の注意点として、先の切削加工でも申し上げましたが、スピードが速いと小さな切削の連続する加工でも熱が発生し、銅の母材が熱膨張を起す

その為に切断面(隙間)が小さく成る為に鋸刃を挟み込み動かなくなる事が問題として有ります。

この問題は、冷却水(クーラント)を使用する事で解決する事が出来ます

出来るかな?銅加工 銅のパイプ加工 Φ82.5の45度にカット加工

出来るかな?銅加工 銅のパイプ加工 Φ82.5の45度にカット加工

-

曲げ加工: 曲げる方法は、求める形状に合わせてV曲げやハット曲げなどの選択をする必要があります。しかし、どの方法においても、銅が柔らかいので変形しすぎる可能性が高く、その上に次の不良を起こす注意点として、クラックや割れ 寸法不良

が挙げられています。

ブスバー等の板物を曲げ加工するには、その形状に一旦曲げ加工を行いどの程度想定外のズレが生じるかを実際に行ってみないと不明な所が有ります。

穴などが図面にあるのがほとんどですが、その場合は、曲げ加工後に穴あけ・全長の調整などを行う事が必要ですよ。

クラックや割れの場合、熱処理(焼き鈍し)しておくと防ぐことが出来ます。 -

穴あけ加工: 銅は柔らかいため、ドリルで簡単に穴を開けることができます。しかし、部材が変形しやすいので注意して行う必要があります。切削加工と同様に、ドリルの速度は速くするようにしましょう。

上記の記載について、正確では無いと思われますので、銅加工を実際に行っている現場から感じている事をお伝えいたします。

表面からクーラント処理をしても内部が高熱に成る為に熱膨張がさせられないのです。

ドリルの先端からクーラントを吹き付け、切粉を排出する方法がある場合は別です設備の無い場合のの解決法をお伝えいたします。

ドリルは早くすると困る理由が2個あります。

一つは、摩耗が、先端では無くて側面に起こるからです。穴あけを行う注意として、速度が速いと熱が発生します。

熱が発生すると、銅の母材が熱膨張し穴を小さくする事に成る為、ドリルを止める方向に力が加わります。

ドリルを側面から締め上げる不思議な力で、回転させるためにもっと力が加わり、熱が余計に発生する原因に成ります。

こうなると悪循環でドリルの破損・機械の破損等影響が出ます。一つは、回転速度を遅くする。

もう一つは、偏芯させる。

偏芯ってなんだ???

ですよね。 5㎜の穴を開ける為に、ドリルをΦ4.7程度の小さなものを使って、Φ5の穴を開けるのです。

ぞくに言う、ドリル研磨の失敗品を作って大きく成ってしまった穴を開けるのです。

どの様にするのか?ドリルを沢山研ぐと、その辺が伝わるのですが、現在では正確なドリル研磨機で行うと出来ない技ですね。

ひょっとしたら出来るのかも知れません。板のドリル加工では、ローソク研ぎ も重要な研磨方法です。

呼び名の如く、ローソクの形にする事で、薄板にドリル加工をアプローチする事が容易に成ります。 -

溶接: 銅は軟化温度が低く、溶接がとても難しいです。その上、熱が伝わりやすい金属なので、溶接中の熱が逃げてしまい、作業効率がグンと下がってしまいます。そのため、銅の溶接では次のポイントに注意しましょう。溶接部材に十分な余熱をしておくことと、熱膨張の対策のため拘束しすぎないことです

溶接についての間違いは有りませんが、

ポイントの十分な余熱とは何度の事か?をお伝えいたします。

ロー付けと言う、溶接方法の場合、銀ローと言う融点の低いロ材(550~700度前後)を溶かし込みます。

その時の銅母材の温度は、700~800度程度に上げておくと上手く流れ込みます。

見た目に赤くなり始めた頃が、良い時期です。

経験によるものです。もう一つのTIG溶接の場合は、900度以上にして置くと比較的小さなTIG溶接機でも対応できるようです。

焼き鈍しも真っ赤にするかしないかで、完成度が違いますので、職人の見た目もよく分かった基準なんです。

言葉足らずで有りましたら、ごめんなさい。

何かのお役に立てましたら、幸いです。

銅加工 焼き鈍し温度トンテンカンのイメージ画像 もっと赤くすると良いですよ。

次のページは、焼き鈍し